JIS K7317の開発物語 3)~鉛筆ひっかき硬度を考える ~

塗料報知新聞社の『塗布と塗膜』2025年2月号~11月号にわたり「塗料から機能性コーティングへ」をテーマに全4回の連載を行ってきた。ここでは新たに「JIS K7317の開発物語」として、機能性ハードコート開発時に直面するハードコートの硬さの尺度に関し、一石を投じた新しいJIS「プラスチック-機能性フィルムの引っかき硬さの求め方」(JIS K7317)の開発にフォーカスして話をさせていただきたいと思う。

なお、第1回「高分子と塗料」、第2回「ハードコート概論」、第3回「機能性フィルムについて考える」のコンテンツは、【資料ダウンロード】よりPDFで無料にてダウンロードできるので、ご興味ある方は、そちらも閲覧して欲しい。

著者:佐熊範和【東京都立産業技術研究センター】

「JIS K7317の開発物語」コンテンツ

1)物質の硬さを考える

2)引っかき硬度を考える

3)鉛筆ひっかき硬度を考える

4)フィルム表面硬さについて

3)鉛筆ひっかき硬度を考える

鉛筆引っかき硬度試験は、塗料、インキ、ワニス、プラスチックなどの有機被膜や薄膜材料の表面硬度を評価するために広く利用されている簡易的な試験法であり、日本においても1966年にJISに採用され(JIS K5400)、現在でも広く用いられている(JIS K5600)。この試験法は、他の高度な機械的評価方法、例えば微小押込み硬度試験(ビッカース、ナノインデンテーション)や、臨界荷重に基づくスクラッチ試験と比較して、操作が極めて簡便であり、安価で、迅速なスクリーニングや品質管理(QC)に適している。しかし、その簡便さゆえに、定性的な評価手法の域を超えられないという構造的な限界を抱えている。これは、特に塗膜やコーティングの分野において、高機能化が進み、半導体、電子、光学機器材料表面の精密な特性保証が求められる現代のR&DおよびQCの要求との間に、大きな技術的矛盾を生じさせている。

3.1 JIS K5600-5-4 引っかき硬度(鉛筆法)操作手順3)

1. 規定の鉛筆を使用し、円筒状の芯を先端5~6mm残して木部だけ削り取る

2. 鉛筆を垂直に保ち,90°の角度を保持しながら芯を研磨紙(3M-P1000)上にあてて前後に動かして,芯の先端を平らにする。この操作は,鉛筆を使用するたびに繰り返す

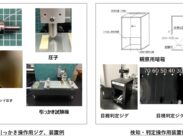

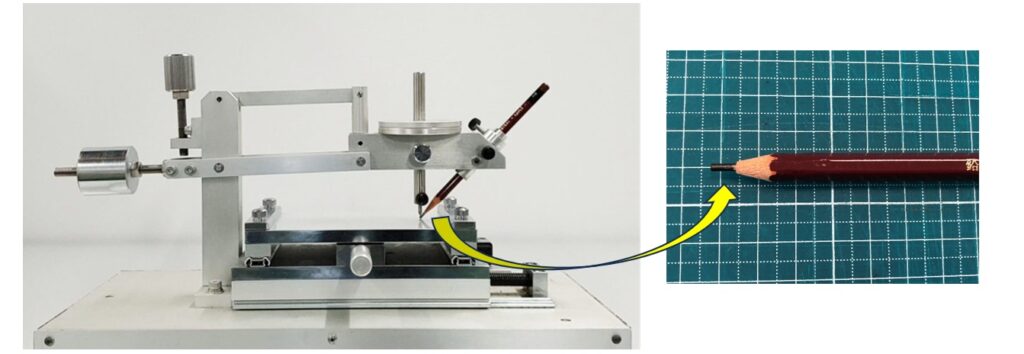

3. 試験板が水平になるように装置にセットする。2で調整した鉛筆を取り付け,鉛筆の先端が45°の角度で塗膜に接するときに試験装置が水平になるように平衡を調整する。試験装置は750±10gの荷重がかけられ、一定のスピードで前方に水平移動できるものであれば良い(図4)

図4 鉛筆引っかき装置の一例と鉛筆先端部

4. 750±10gの荷重がのった鉛筆の先端が塗膜上にのった後,直ちに速度0.5〜1mm/sで装置を前方にスタートさせ、少なくとも7mmの距離をひっかく

5. 評価は目視で行い、少なくとも3mm以上のきず跡が生じるまで硬度スケールを上げて繰り返す。試験は2回行い、2回の結果が一単位以上異なる時は放棄し、試験をやり直す。きず跡を生じなかった最も硬い鉛筆の硬度を,鉛筆硬度という

すなわち、鉛筆を取り出し、その先端を平滑処理し、これを装置に取り付け、平衡をとり、750gの荷重を取り付け、スタートさせる。これを2回繰り返し、結果の一致がなければ、再度繰り返す。当該1連の作業は非常に煩雑な作業の繰り返しとなる。

また、評価で非常に迷う場合があり、再現性をとろうとすると、なかなか結果が決まらず、1回の評価が出るのに、3~5分を要する場合もあり、1つのサンプルの結果を出すのにたいへん労力を使う作業である。特に、塑性変形のきずをしっかり評価する場合は複数人で評価をする場合も多く、簡便とは言い切れないケースもある。

3.2 鉛筆引っかき硬度法の問題点

装置を使用してきずをつけ、目視にて確認する一連の捜査において、試験パラメーターの制御がオペレーターの技量に大きく依存するため、ヒューマンエラー、ファジー性の高い試験方法として業界では認識されている。確かにオペレーターによる個性、習熟の問題は残るが果たしてそれだけなのであろうか。

フィルム用ハードコートの世界では、「2Hの壁」という言葉がある。新製品の開発時にハードコートではまずはユーザーより2Hの硬度を有するハードコートサンプルの提出を求められる。基材にかまわず、透明性と硬度で第1の篩にかけられるわけだ。次に指定の基材フイルム上で3H、複層、粘着付きで3H、カール性、屈折率、反射率・・・とどんどんハードルが高くなっていく。第1ハードルで2Hを出したつもりが、NGとなることがあり、3H以上のものでトライすることが通常となってくる。それでもNGをもらう場合があり、この鉛筆硬度試験自体を疑いたくなってくることが何度かあった。

傷をつける方は、装置の問題であり、だれがやっても変わらないであろうが、使用する鉛筆の品質、きずの定義、評価方法の認識の違いなどで結果が変わってきてしまう。

[鉛筆芯(墨芯)の製造工程]

① 鉛筆の芯は粘土とグラファイトに水を混ぜ、ミキサーで細かく分散し、混錬する。粘土とグラファイトの比率によりHB、2Bなどの芯の硬度が決まる。

② よく混ぜられた原料をさらに細かくすりつぶし、練り合わせる。これを芯の太さに押し出し、長さを切り揃える。

③ 乾燥機で乾かした後、容器に入れ、約1000℃~1200℃の炉で焼成する。

④ 滑りをよくするために芯に熱い油をしみこませ、ゆっくり冷ますと芯が完成する。

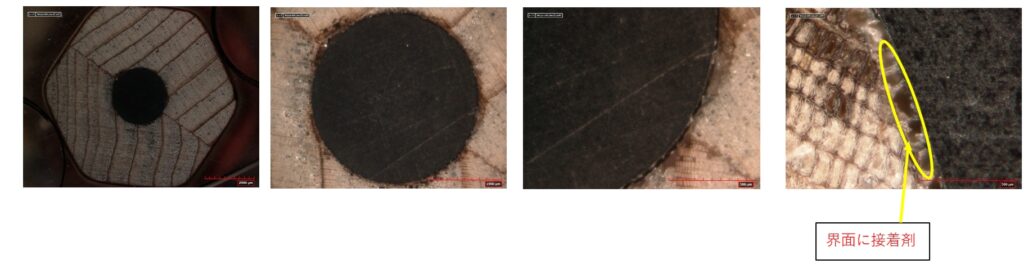

図5に鉛筆のマイクロスコープによる断面の観察写真を載せる。一見均質できれいな断面が見える。外側の木材と芯の界面に芯の固定に使用された接着剤が観察され、これが、芯に残っていた場合、鉛筆硬度に影響を及ぼすことが予想される。

図5 鉛筆の断面観察

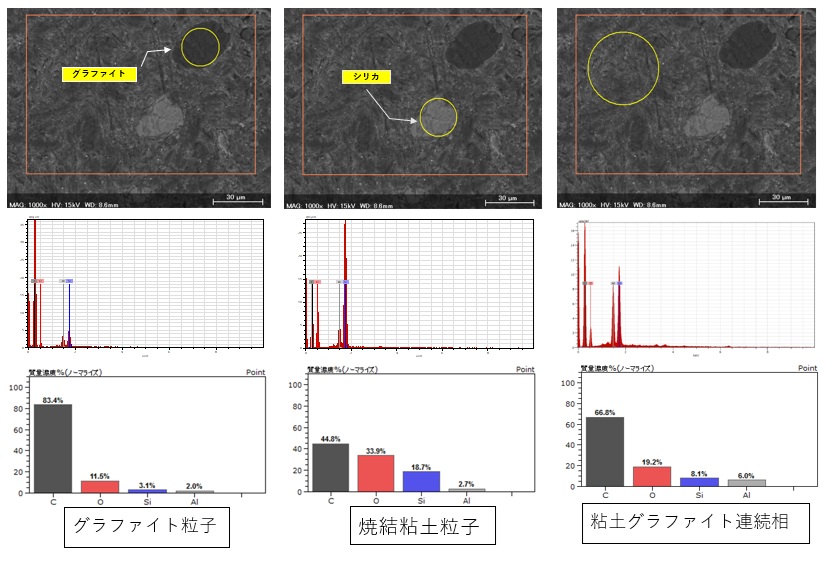

図6には、芯の中央部のSEM分析結果を載せた。粘土/グラファイト連続相のところどころに30μm大の大粒子の存在が観察された。EDXによる定性分析の結果、黒い粒子はグラファイトで、白い粒子はシリカであることが判明した。グラファイトならばよいが、30μm大のシリカ粒子が芯の任意の部位に存在しているということは、これが引っかき試験中に試験板との接地面に表れた場合、セラミックスで塗膜を引っかいているようなものであるため、きずの原因になることは間違いない。

図6 鉛筆芯断面のSEM観察

鉛筆引っかき試験は上述、3.1操作手順の3でスタート時が点接触であるため、最も弾性率が高く、前進するに従い、芯自体は脆性破壊をおこし、単位面積にかかる荷重は小さくなる。よって、芯が均質であれば、きずはスタート時に入るはずで、途中から現れるきずは上述シリカである可能性が強い。そうであるならば、引っかき試験(鉛筆法)は塗膜の硬度を計っているのではなく、鉛筆の均質性を評価していることになる4),5)。

坪田らは、この鉛筆の脆性破壊と不均質性の問題点を指摘し、鉛筆の代わりにSnの金属アロイにて鉛筆と同程度の硬さの芯を形成し、その物性を評価した。結果、鉛筆及び合金芯による引っかき値と塗膜のHv値、モジュラスとの関係は明瞭でなく、引っかき試験は塗膜の硬さのみを評価する試験ではないとの結論であった。塗膜の引っかき値に対する芯のHv値は合金芯の方が、鉛筆芯のそれに比べて高かった。鉛筆芯が脆性破壊による欠損であるのに対して、合金芯は塑性変形をすることがその原因であるとの評価結果である6)。

ここで、補足説明が必要である。

JIS S6006「鉛筆、色鉛筆およびそれらに用いる芯」によると、色調・濃度に関しては厳格に規定されているが、引っかき硬さに関する科学的な定義はないと言及されている。唯一、HBを基準として硬度記号の順にしたがって濃さおよび硬さに逆転があってはならないとの記述はある7)。

JIS K5600-5-4 引っかき硬度(鉛筆法)においても、「6.2鉛筆 の備考2」に「比較試験には、同一製造業者の鉛筆を使用することを推奨する。製造業者間及び同一製造業者のバッチ間で差が認められることもある。」とある。また、「1.適用範囲 1.2」には「この方法は,鉛筆硬度に著しい差のある一連の塗板の相対的等級付けに最適である。」とある。

そもそも、当該JISは鉛筆硬度2HとH、2Hと3H等の差異を明らかにする試験として規定されたものではないことを認識した4),5)。