JIS K7317の開発物語 4)~フィルム表面硬さについて ~

塗料報知新聞社の『塗布と塗膜』2025年2月号~11月号にわたり「塗料から機能性コーティングへ」をテーマに全4回の連載を行ってきた。ここでは新たに「JIS K7317の開発物語」として、機能性ハードコート開発時に直面するハードコートの硬さの尺度に関し、一石を投じた新しいJIS「プラスチック-機能性フィルムの引っかき硬さの求め方」(JIS K7317)の開発にフォーカスして話をさせていただきたいと思う。

なお、第1回「高分子と塗料」、第2回「ハードコート概論」、第3回「機能性フィルムについて考える」のコンテンツは、【資料ダウンロード】よりPDFで無料にてダウンロードできるので、ご興味ある方は、そちらも閲覧して欲しい。

著者:佐熊範和【東京都立産業技術研究センター】

「JIS K7317の開発物語」コンテンツ

1)物質の硬さを考える

2)引っかき硬度を考える

3)鉛筆ひっかき硬度を考える

4)フィルム表面硬さについて

4)フィルム表面硬さについて

4.1 開発経緯

3)で述べてきたように、機能性フィルムの引っかき硬さの評価については、塗料を対象としたJIS K 5600-5-4(鉛筆引っかき硬度試験)が流用されてきた。しかし、この方法では測定、測定範囲が限られていること、測定結果が無次元量(例: HB、2Hなど)、再現性、測定精度に満足できないという課題があった。このため、業界団体である機能性フィルム研究会が主体となり、関連業界の産・官・学が集合し2015年頃から機能性フィルムに特化した評価方法について議論が重ねられ、JIS開発を目指すこととなった。2019年にJIS開発の申請が採択され、「機能性フィルムの引っかき硬度に関する研究会」が発足し、具体的な開発が進められ、2022年12月20日に「JIS K7317:2022 プラスチック-機能性フィルムの引っかき硬さの求め方」として正式に制定された。

JIS K7317では、従来の鉛筆法を刷新し、以下の手法を採用することで課題を克服した。

① 引っかき手段の変更:

鉛筆芯の代わりに、先端半径0.1mmR(先端角90°)のダイヤモンド製圧子を使用。これにより、引っかく条件が一定(破壊、変形なし)とすることができた。

② 定量的な物理量測定:

きずが付かない最大荷重(例:70g、90gなどの物理量)を測定結果とすることにより、フィルムの引っかき硬さを客観的かつ定量的に把握できるようになった。

③ 判定条件の明確化:

キズの検知・判定について、目視判定ジグの利用など、観察条件を明確に規定し、オペレーターによる結果のばらつきを低減、再現性の高い測定を実現した。

4.2 JIS K7317 試験操作手順

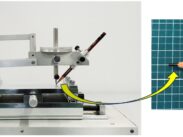

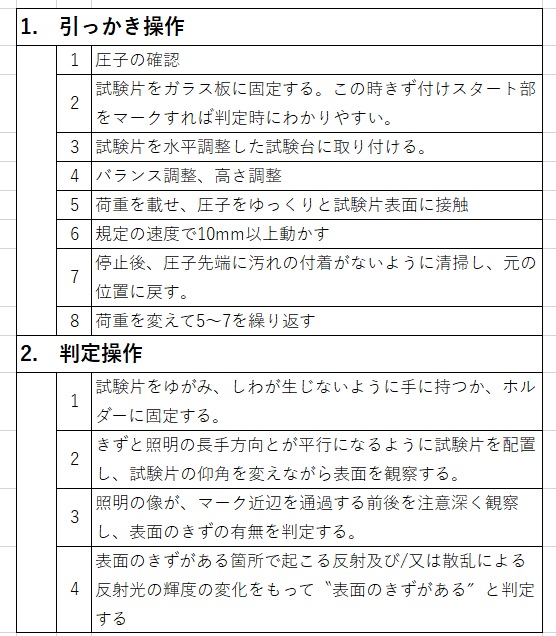

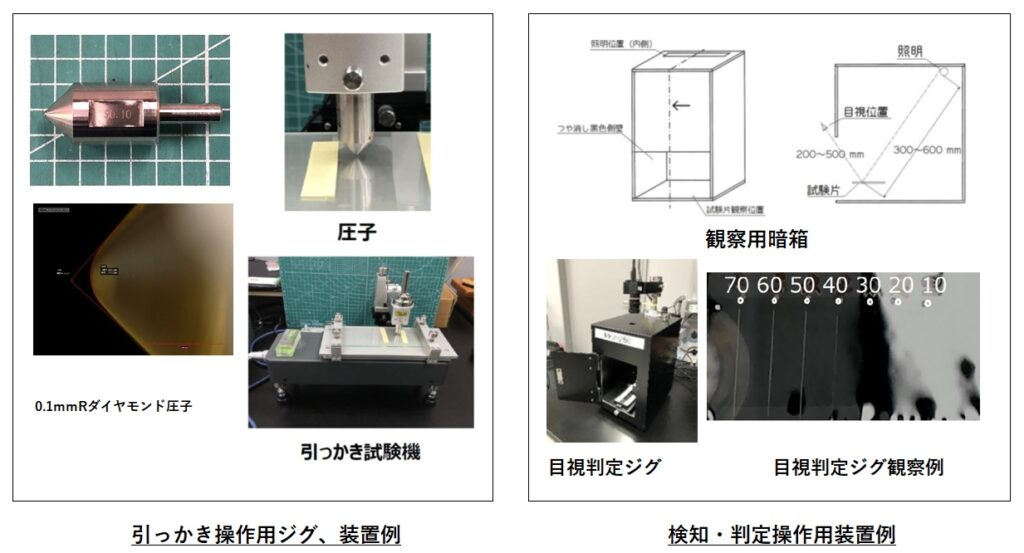

表4にJIS K7317試験の操作手順を載せる。図7には、試験操作に使用されるジク・装置例を載せる。

表4 JIS K7317試験操作手順

図7 試験操作用ジグ、装置例

[引っかききず付け操作]

サンプルフィルムはガラス板に固定し、あらかじめ傷つけスタート位置にマーカーで印をつけておく。引っかきジグである0.1mmR先端ダイヤモンド引っかき針の針先にワレ・カケなどの異常がないかをチェックし、前後摺動摩耗試験機にセット、水平、均衡をとる。荷重を載せ、ゆっくり試験面に針先を落とし、規定の速さで、規定の距離を引っかく。停止後、針先先端を清掃し、元の位置に戻す。

ダイヤモンド針は一度設置、水平・平衡を取ってしまえば、再調整の必要がないため試験時間は非常に短時間ですみ、鉛筆引っかき法(JIS K5600)と比べると作業性がよく、短時間である。

[きず検知・判定操作]

基本的には、鉛筆引っかき法と同じようにきずのある箇所でおこる反射/散乱による見た目の変化で判定する。都産技研内に設置されたフィルム物性研究会には機能性フィルム研究会から30名近いワーキンググループで目視判定に関するデーターをとり、最もメジャーで効率が良い目視環境を作りこんだ。付属書としてこれらの動作についてさらに視認性を上げるための判定操作として、図7に示す暗箱や目視判定ジグの利用も可能であると明記されている。

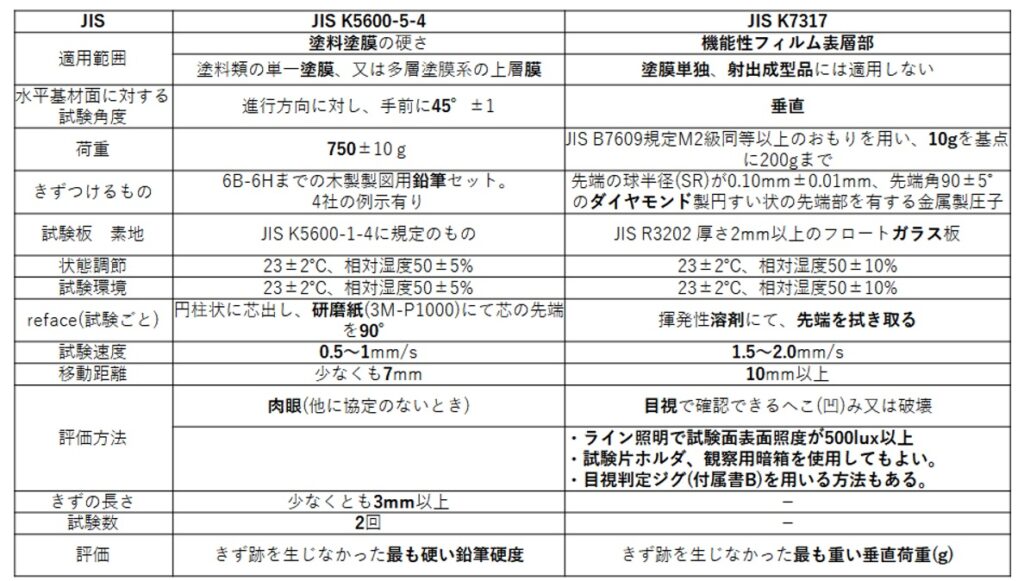

4.3 引っかき硬度鉛筆法(JIS K5600)とダイヤモンド針法(JIS K7317)の比較

そもそも、K5600とK7317では対象、目的が異なる。K5600では塗膜表層を対象にするのに対し、K7317では機能性フィルムの表面および当該試験で作用する表層部も含むと明記されている。

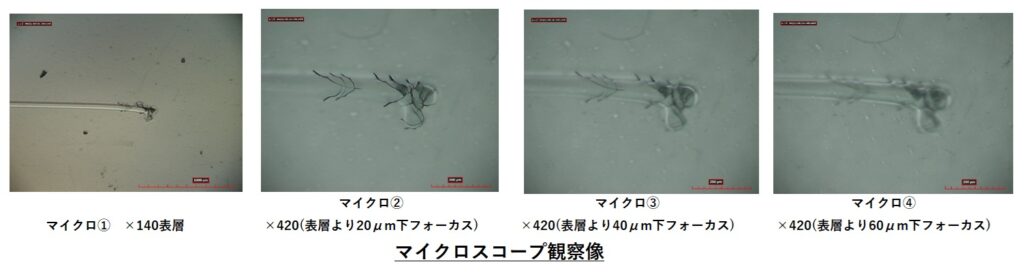

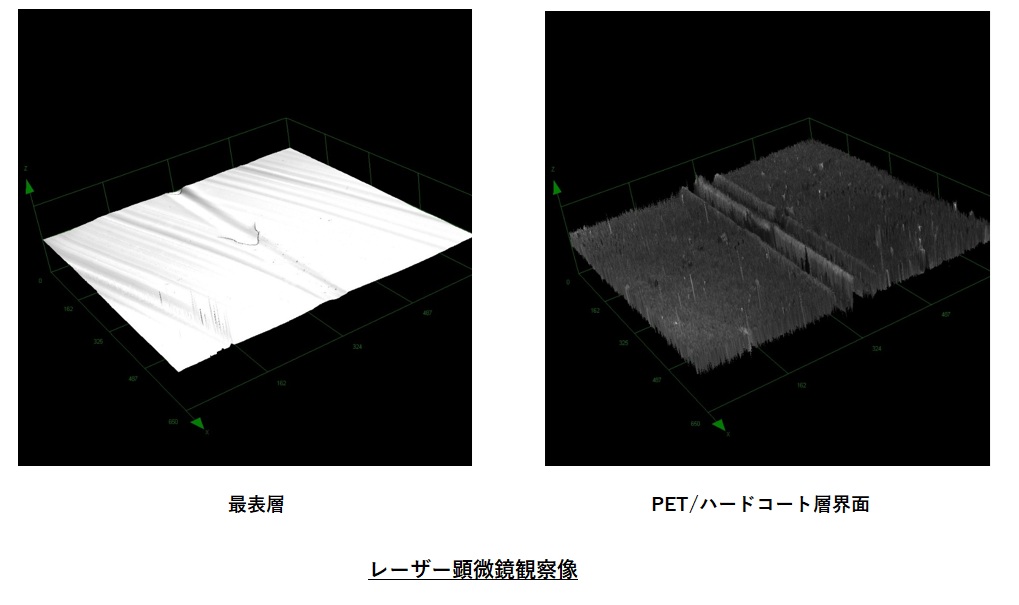

図8にPET/ハードコートフィルムをJIS K7317試験を実施した時のきずの観察像を載せる。評価としては完全にきずが観察され、不合格のものであるが(マイクロ①)、420倍に上げて表層を見ると、鳥の足跡みたいなクラックが見えるだけで、ダイヤ痕はぼやけてしまっている。この状態で焦点を20μm下(マイクロ②)、40μm下(マイクロ③)と下げていくとダイヤ痕がはっきりしてくる。レーザー顕微鏡でみるとさらにはっきり確認が取れた。その後、表層ハードコート層のSEM、AFM観察よりわずかにnmオーダーのへこみは観察されたが、凝集破壊、塑性変形にあたるいわゆる「きず」は観察されなかった。

図8 PET/ハードコートサンプル JIS K7317引っかき試験後のきずの写真

-上段:マイクロスコープ像/下段:レーザー顕微鏡像-

すなわち、ハードコートが施されたフィルムサンプルでは、きずが目視確認できるものの、ハードコートトップ層にはなく、界面のPET層に凝集破壊として存在している場合があるということである。よって、機能性フィルムを対

象とした場合は塗膜表層のみならず、試験の影響が及ぶ表層全域としているのである7),8)。

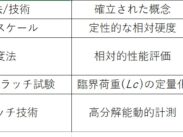

表5に鉛筆法とダイヤモンド針法の比較、差異をまとめた。適用範囲(塗料塗膜表面/フィルムを含む表層部)、試験角度(45°/90°)、荷重(750g/10g~200g)、ひっかく材料(鉛筆/0.1mmRダイヤモンド先端引っかき針)、評価結果(合格した最も硬い鉛筆硬度/合格した垂直荷重(g)に違いがある。

表5 ひっかき硬度鉛筆法(JIS K5600)と引っかき硬度ダイヤモンド針法(JIS K7317)の比較

評価のばらつきに関して、同じフィルムを対象とした引っかき硬度評価において、フィルム物性研究会、他のメーカーが開示していただいた評価結果をまとめると、JIS K7317はばらつき差異が0~10gに対して、JIS K5600は4ランク程度あったことが報告されている。また、引っかき試験から評価までのスピードに関して、習熟度にもよるが、JIS K7317はJIS K5600より5倍くらい効率がよいと筆者は体感している。

双方、評価対象に対して、荷重をかけて引っかいて、表面のきずにて評価する「引っかき硬さ」であるが、定量性、正確さ、再現性、評価の容易さ、効率的にJIS K7317の評価が良いという結果であった。

4.4 引っかき硬度鉛筆法(JIS K5600)とダイヤモンド針法(JIS K7317)の相関性

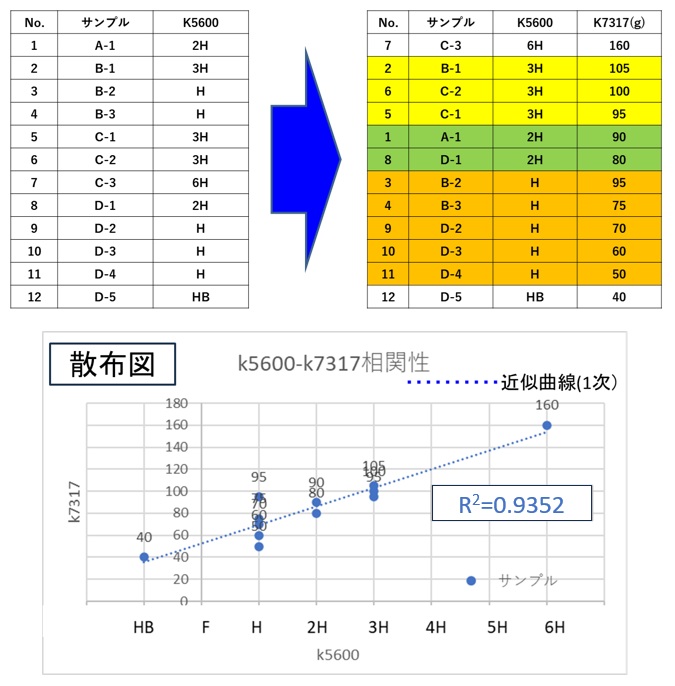

JIS K5600引っかき硬度(鉛筆法)はISOにも規定されている世界標準である。いくらフィルムを対象とした場合はJIS K7317を推奨しても、いままでの慣習、データーの蓄積、好みもあるため簡単には評価方法の見直しはできないであろう。そこで、鉛筆法とダイヤモンド針法の相関性を明らかにし、引っかき硬度で評価する際は双方併記するように業界で指導し、JIS K7317を啓蒙していくこととなった。図9はJIS制定委員会の分科会で実施したラウンドロビン試験の結果である。

図9 ラウンドロビンデーター相関性

各社から集めたハードコート付きフィルムのサンプルをまず鉛筆法で評価した(左上表)。そのフィルムをダイヤモンド針法にて評価し、鉛筆硬度順に並べたのが右の表である。なんとHの領域が広いことか、JIS K7317評価で50g~95gと幅広い。サンプルB-2にあっては2Hより高い数値が出ている。これを散布図にてグラフ化し、一次回帰によるR2スコアーを求めると0.9352という高い相関性が得られた。当該グラフは、既知の引っかき硬度(鉛筆法)のデーターに対して未知のダイヤモンド針法がどのような相関性を示すかを見るために、JIS K5600をX軸にとってプロットした。

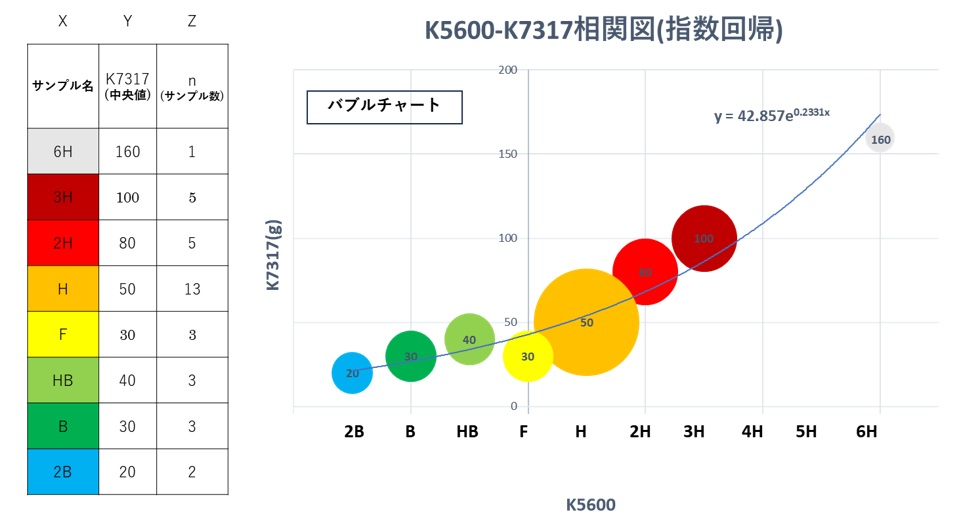

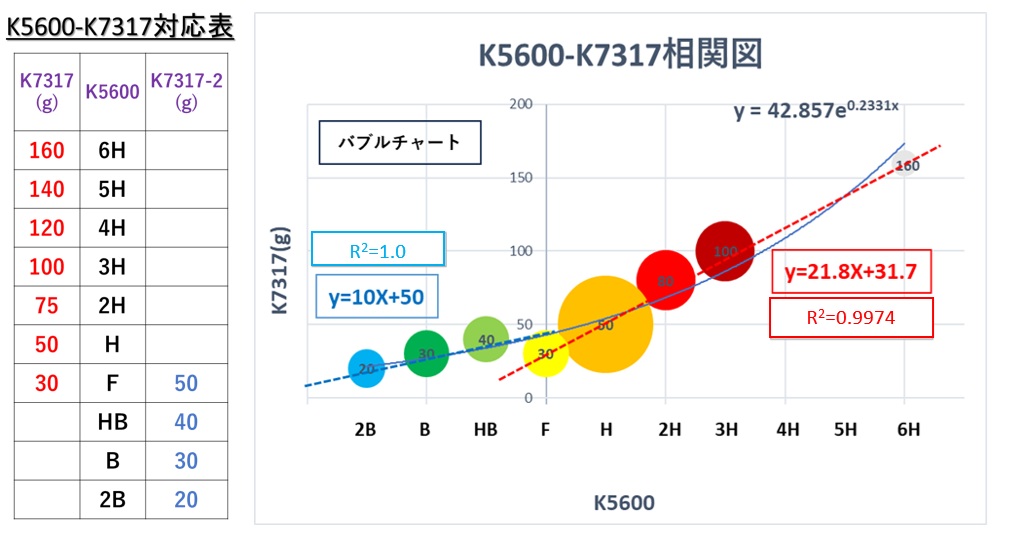

ただし、これらはHB~6Hまでの硬質サンプルである。そこで、これまでフィルム物性研究会にて実施してきた全データー(2B~6Hまで40データー)を使ってバブルチャートを作成し、その相関性を解析した(図10)。1次回帰することは難しく、指数関数となってしまう。よく見ると、Fを境に2つの群が重なっているように見える。グラフをこの2つの群で分けて、再解析したものを図11に示す。2つにわけることにより、見事にR2スコアー≒1となった。すわち、Fより柔らかいサンプルは40gでサチレーションをおこしていると予想された。

図10 フィルム物性研究会全データー相関性(指数回帰)

図11 図10データー2分割し、再解析(1次回帰)

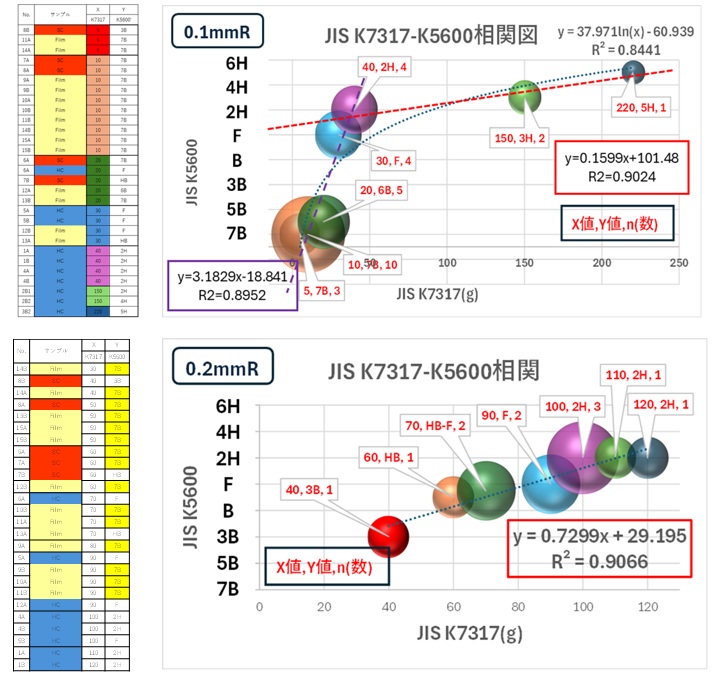

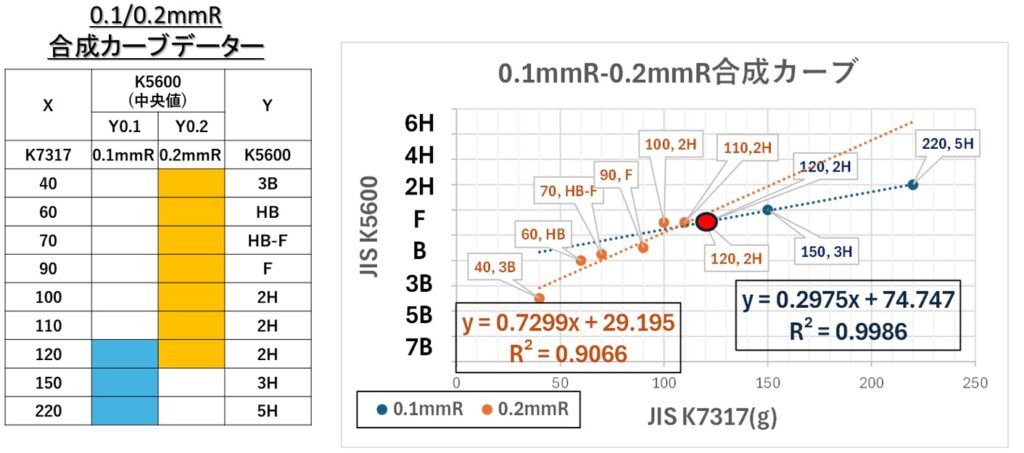

そこで、新たに7B~5Hのサンプルを入手し、ダイヤモンド製引っかき針の先端半径を0.2mmRにしたものを購入し、0.1mmRのものと比較して試験を実施した。図12に先端半径を変えたときの相関グラフを示す。今回は、物理量としてはっきりしているJIS K7317値をX軸にJIS K5600を便宜上等間隔としてY軸にプロットした。先端半径を0.2mmRでつけた傷は0.1mmRと比較すると、とても見づらい。柔軟なものであれば良いが硬質であれば評価するのは厳しい領域である。グラフを見ると0.1mmRでは40g、Fあたりで変曲点のある2面性が現れるが、0.2mmRでは1次回帰が可能であることがわかった。

図12の0.1mmRダイヤモンド針で40g以下のデーターを0.2mmRのデーターで置き換えたものを使って0.1mmR-0.2mmR合成グラフを作成した(図13)。変曲点は解消されないもののR2スコアーは0.9にのり、JIS K5600とJIS K7317の強い相関性が示唆された。

図12 先端半径を変えたときの相関グラフ(0.1mmR/0.2mmR)

図13 0.1mmRデーター、0.2mmRデーターの合成グラフ

4.5 まとめと考察

機能性フィルムの引っかき硬さの求め方として、簡便で安価、定量性、再現性、正確さ、評価が容易で、効率的なJIS規格を開発することができた。同時に、非常に使いやすく、判定結果を写真で記録することができる目視判定ジグを開発し、この規格を魅力的なものにすることができた。当該規格は従来の引っかき硬度(鉛筆法)との相関性も確認され、フィルム業界において標準試験法として使っていただき、業界標準となることを願っている。

終わりに

「塗料から機能性コーティングへ」と題して4回にわたり自論を述べさせてもらった。筆者自身、高分子、樹脂合成、その応用としてコーティングをやってきた人間のためなにか世の中にない、変わったものを作ってやりたいと思ってきた。無機-有機ハイブリッド樹脂がまさにそれで、自分としてはわくわくの連続であったことを覚えている。そして、今後はそれを後進につないでいくことが今の仕事であると理解している。

ハイブリッド化技術とは、もともとなかった異種の組み合わせを1つの系中に存在せしめ、その両者の特性を利用していこうという技術である。

粒子ハイブリッドの考え方を理解し、これを応用、発展させることによって、今後も特徴ある無機-有機ハイブリッド樹脂が開発され、不可能が可能となる技術が生まれることを切望するものである。

参考文献)

1) 佐熊範和:無機-有機ハイブリッド樹脂の開発と用途展開,理工出版社,(2017)

2) 川口雅弘:表面改質の動向,機能材料,vol.37,No.10,p.33(2017)

3) JIS K5600-5-4:1999「塗料一般試験方法− 第5部:塗膜の機械的性質− 第4節:引っかき硬度(鉛筆法)」

4) 佐熊範和:無機-有機ハイブリッド樹脂の開発と応用に向けて,㈱加工技術研究会セミナー(2025)

5) 佐熊範和:各種ハードコートの材料、塗布成膜、耐候・耐久・密着性評価,㈱技術情報協会(2025)

6) 坪田実、上田智昭:色材, 59〔7〕391-397(1986)

7) 土井正人:成型加工,Vol.37,No.2,75-78(2025)

8) 機能性フィルム研究会:コンバーテック,2(2025)

著者プロフィール

佐熊範和(Sakuma Norikazu)

地方独立行政法人東京都立産業技術研究センター 研究開発本部 機能化学材料技術部

プロセス技術グループ 研究員

1982年アトム化学塗料株式会社(現アトミクス株式会社)入社、建築用塗料開発、塗料用樹脂の

改良・開発、無機- 有機ハイブリッド樹脂の開発、UV 硬化型塗料の開発、フィルムへの用途展開を経て、2016年より現職、現在に至る。