固体潤滑剤を含んだ機能性コーティングの適用例

固体潤滑剤を含んだ機能性コーティングの適用例 <オキツモ株式会社 山口 慎太郎>

MCFコーティングは、バインダーレスであり、100% フッ素樹脂(PTFE)皮膜を形成する点が大きな特徴である。また、MCFコーティングはオイルの代替が可能である。

キーワード

潤滑 コーティング フッ素100% バインダーレス ドライ皮膜

1. はじめに

1.1. 潤滑の役割

近年の産業界においては、どのような分野においても高品質・高機能・高効率・多機能が求められている。さらに、エネルギー損失の低減や部品の使用年数延長には、潤滑特性の向上が大きな役割を果たす。エネルギー損失の低減で恩恵を受けるものといえば、自動車や工場等、多岐にわたる。自動車分野の対象部品として、エンジン軸受やベアリング等があり、潤滑油や固体潤滑剤を含んだ皮膜などを用いた潤滑特性を向上させる研究開発が行われている。

このように、塗膜へ求められる潤滑の役割は、ますます大きくなっている。本稿では、潤滑用途に使用される固体潤滑剤の紹介と共にオキツモの取り組みについて述べていく。

1.2. 固体潤滑剤

低摩擦・耐摩耗性用途の固体潤滑剤としては、フッ素樹脂、二硫化モリブデン、グラファイトが代表例として挙げられる。

フッ素樹脂は低摩擦・非粘着の特性を備えた、有機系固体潤滑剤の代表である。自己潤滑性と高い表面張力をもち、固体潤滑剤としての機能の他、撥水性、撥油性、耐薬品性、離型性が得られる。化学的には非常に安定であるが、物理的には2,000kg/cm2までの耐荷重特性であるため、高荷重用途には適さない。

二硫化モリブデンは、天然材料であり、硫黄(S)とモリブデン(Mo)の層状構造になっている。横方向の原子間結合は強いが、縦方向の結合が弱いため、層間で滑りやすく、その特性が低摩擦を示す。さらに付着特性が高く、層間の結合が切れた後でも、相手材に吸着するため、連続的に持続性を保つことができる。また化学的・物理的にも安定であり、ガソリンやオイルによって変化することなく、6,000~8,000kg/cm2の耐荷重特性をもっている。

グラファイトは、立体の結晶構造をもった固体潤滑剤であり、横方向の結合力は強く、縦方向の結合力は弱いため、二硫化モリブデンに似た滑りの機構にて潤滑性・低摩擦特性を発揮する。耐荷重特性は3,000~5,000kg/cm2と中間的な特徴を有しており、他の固体潤滑剤と混合して使用されることも多い。

1.3. 潤滑塗料への取り組み

我々オキツモ株式会社においても、従来の主力商品であった耐熱塗料に加え、固体潤滑剤を用いた耐熱潤滑塗料「サーモルーブ」を上市している。フッ素樹脂、二硫化モリブデン、グラファイトを含んだ塗料を使用される温度や耐荷重等の使用状況に分けてラインナップを構成しており、プランジャー、軸受け等で採用を頂いている。

最近のフッ素樹脂を用いた研究開発において、従来にはないコーティング技術「MCF コーティング」(MCF: Mechanical Coating Fluorine の略)を開発した。以下、その商品の特徴について述べる。

2. MCFコーティング

2.1.MCF コーティング皮膜の特長

従来の潤滑皮膜は、固体潤滑剤を固定するためにバインダーが必要である。バインダーがあるため、潤滑特性が損なわれる。

それに対して、MCF コーティングは、100% フッ素樹脂(PTFE)皮膜を形成する。よって、金属や樹脂の表面にフッ素樹脂そのものの潤滑性、耐久性、撥水性等の各種機能を付与することが可能である。バインダーレスだが、密着強度が高く、基材との密着性は損なわれない。

2.2.MCF コーティングの処理方法

MCF コーティングは、特殊なフッ素樹脂パウダーを機械的なエネルギーによって、基材に直接フッ素樹脂層を積み重ねる独自の完全ドライプロセス技術である。

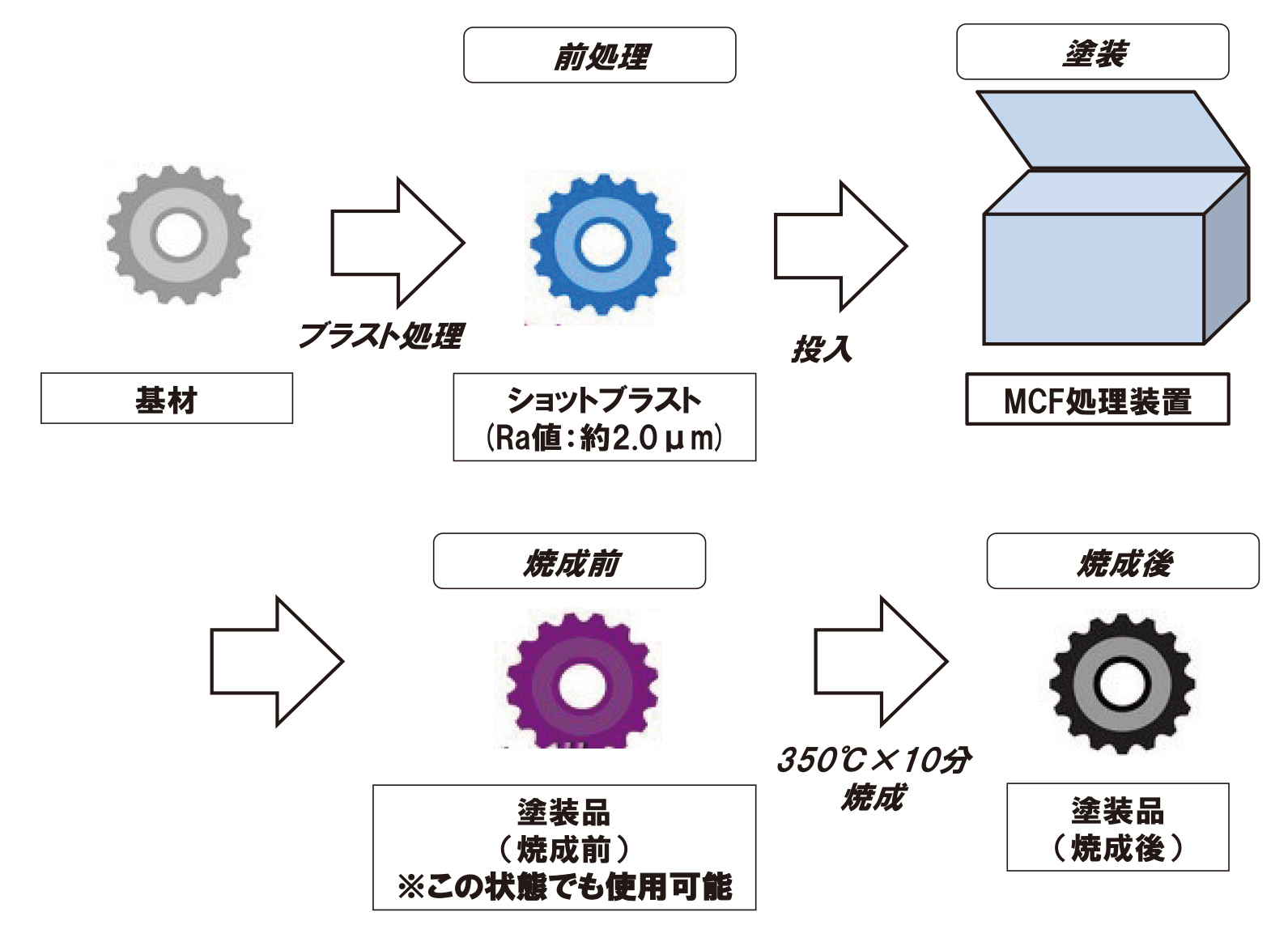

図1は、MCF コーティングの処理工程である。被塗物の素材は金属・樹脂問わず可能である。そして専用の処理設備に、被塗物とフッ素樹脂パウダーを混合投入して、機械制御によって処理を行う。これによって、均一な膜厚の100% フッ素樹脂皮膜が形成される。被塗物の形状は問わないが、1~50㎜の大きさが最適な処理サイズである。

処理後は固体潤滑皮膜として、そのまま使用することができるが、用途や適用素材によっては焼成してフッ素樹脂を溶解させての使用も可能であり、標準の焼成条件は350℃×10分である。膜厚の標準範囲は5~15μm である。

図1 MCFコーティングの処理工程

2.3.MCF コーティング皮膜の性能

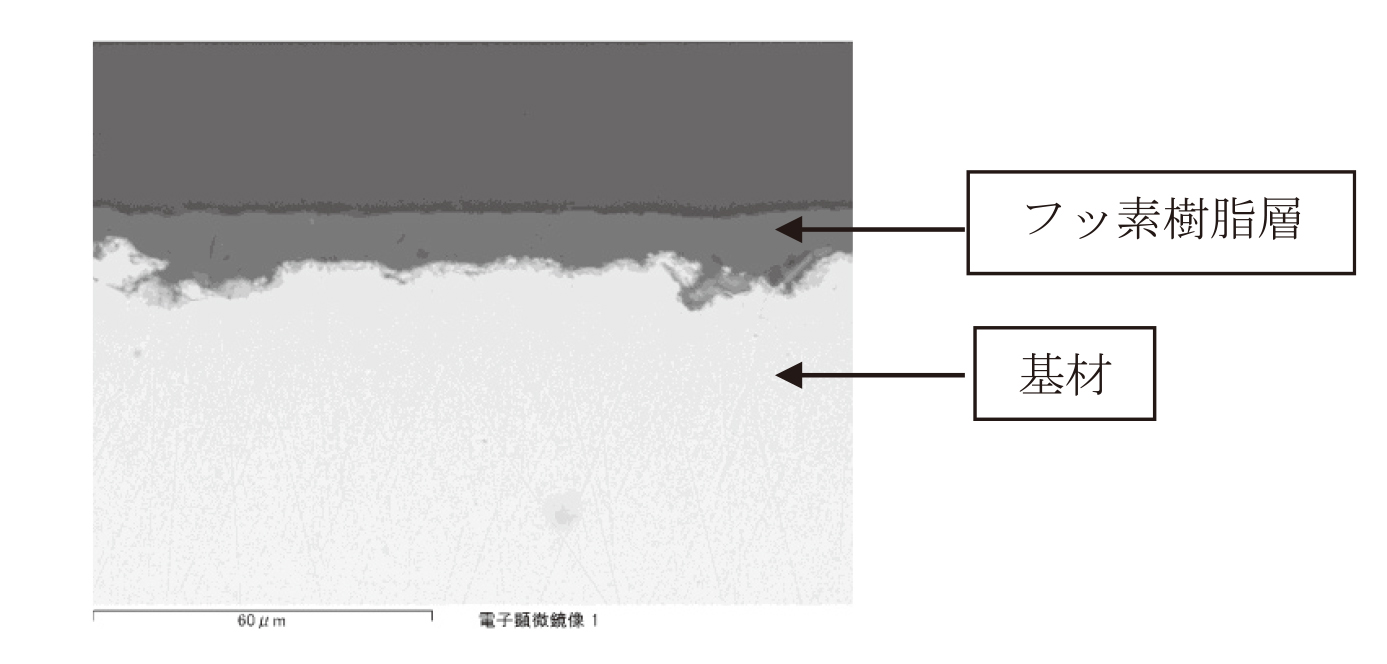

図2は、MCF コーティングの断面写真である。

皮膜全体がフッ素のみの単層で構成されていることが分かる。

図2 MCFコーティングの断面写真(500倍)

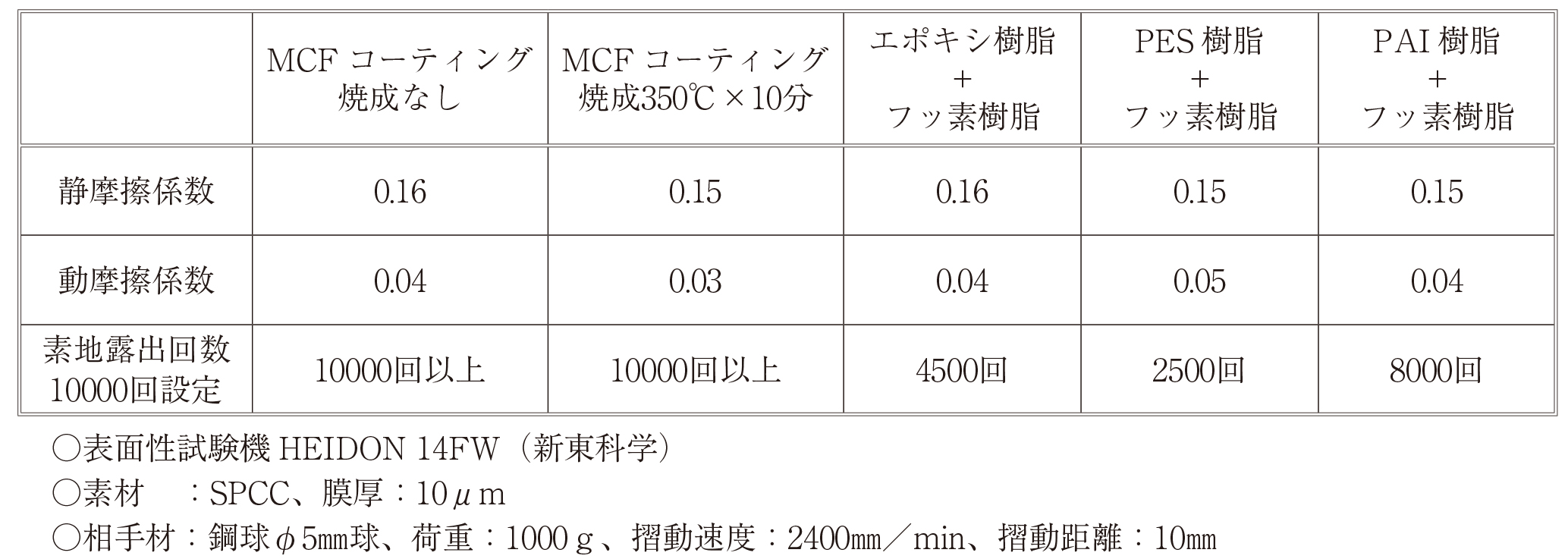

次に、MCF コーティングとバインダーを用いたフッ素樹脂系皮膜との耐摩耗性試験比較結果を表1に記載する。MCF コーティング(焼成なし/ 焼成350℃×10分)と、エポキシ樹脂・ポリエーテルサルフォン(PES)樹脂・ポリアミドイミド(PAI)樹脂をバインダーとするフッ素樹脂系皮膜の計5個のサンプルを用いて、表面性測定機トライボギア14FW(新東科学製)による1回摺動時の静摩擦係数・動摩擦係数の測定と、往復摺動10000回設定で素地露出に至る回数比較を実施した。

表1 MCFコーティングの耐摩耗性試験比較結果

結果、摩擦係数においては、バインダーを用いたフッ素樹脂皮膜同等の数値である。耐摩耗性試験においても、すべての樹脂バインダーのフッ素樹脂系皮膜は、往復摺動によって徐々に摩耗して素地露出に至ったのに対し、MCF コーティングは、焼成なし/ 焼成350℃×10分に関わらず、往復摺動10000回においても素地露出がみられなかった。従来のドライ潤滑皮膜に比べて摩耗耐久性が大きく向上していることが判った。

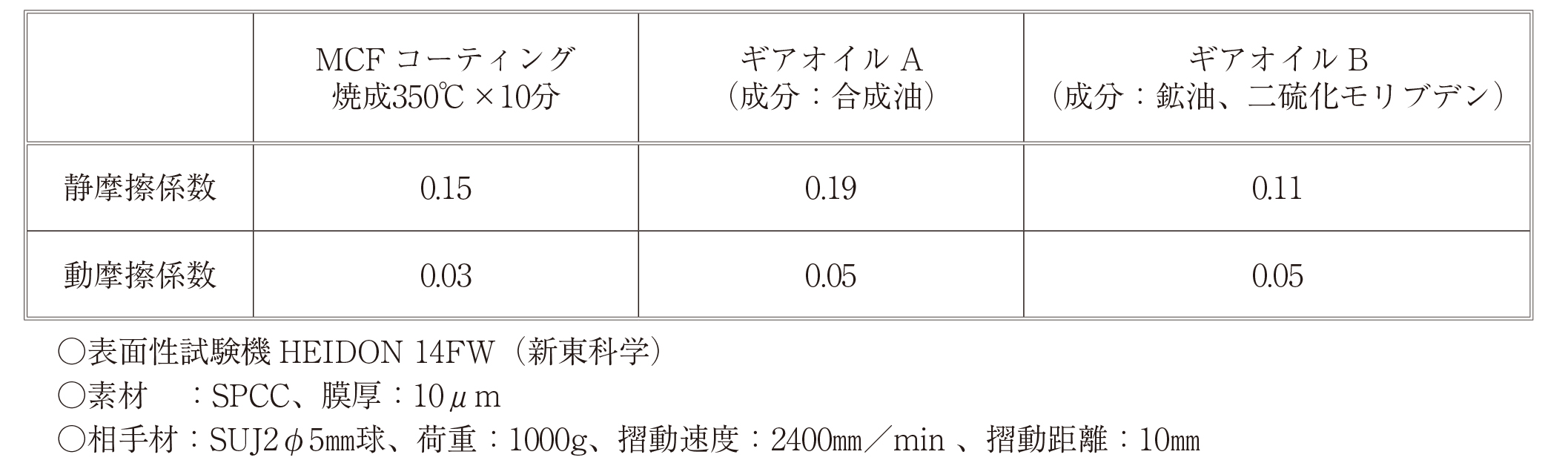

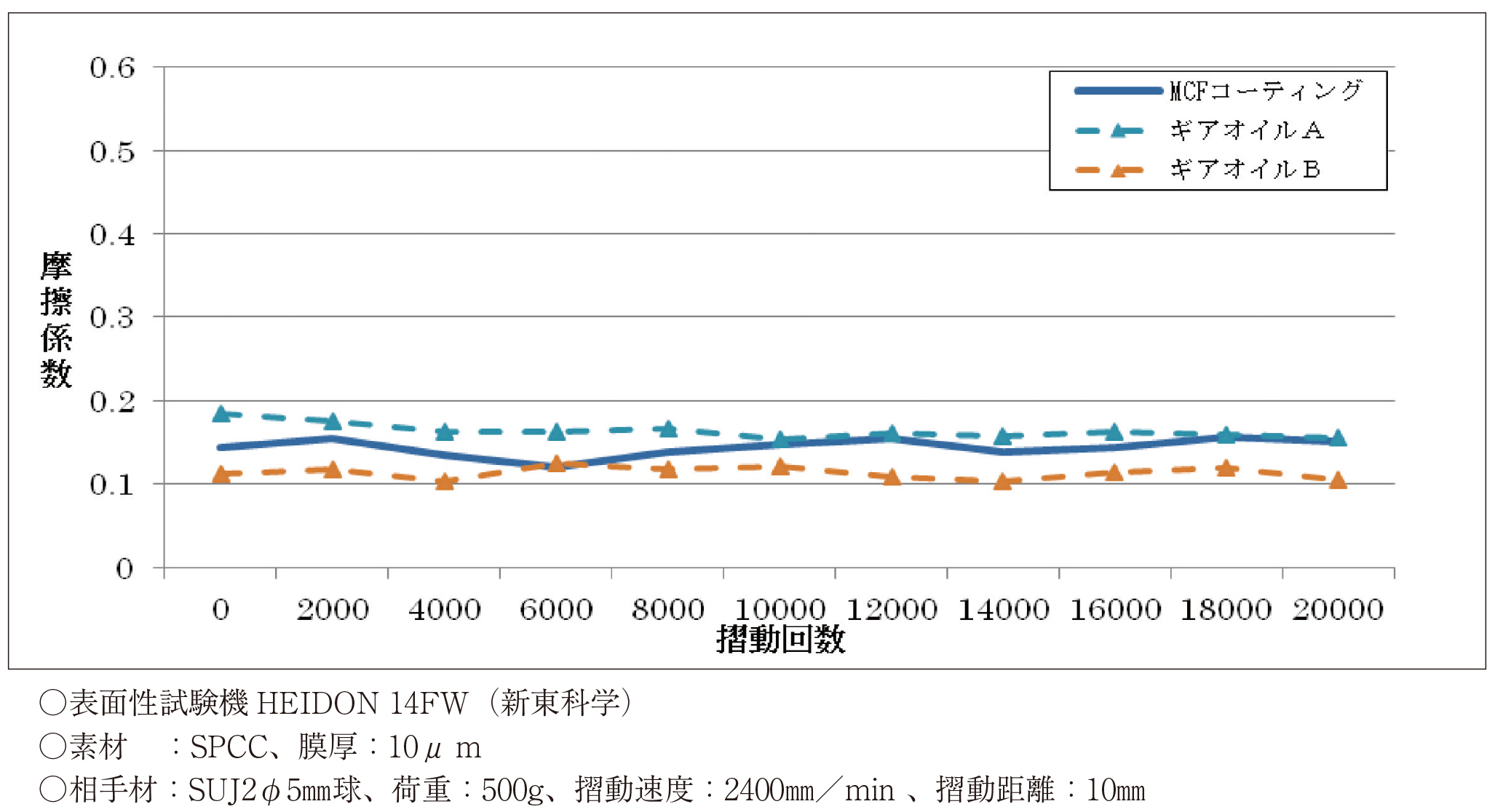

次に、MCF コーティングとギアオイルとの摩擦係数試験比較結果を表2に記載し、摺動試験比較結果を図3に記載する。表面性測定機トライボギア14FW(新東科学製)を用いて1回摺動時の静摩擦係数・動摩擦係数の測定と、往復摺動20000回設定での摩擦係数の変化を測定した。

結果、摩擦係数においてはギアオイル同等の数値で、往復摺動20000回においても摩擦係数の上昇はみられず、MCF コーティングはドライ皮膜でありながら、オイル同等の潤滑特性をもっていることが確認された。

表2 MCFコーティングとギアオイルとの摩擦係数試験比較結果

図3 MCFコーティングとギアオイルとの摺動試験比較結果

このように、MCF コーティングはオイル代替での使用において真価が期待されるドライ皮膜である。MCF コーティングは、オイル・グリースのようなベトツキによるハンドリングの悪さもなく、また連続使用においても乾燥や枯渇もないため、メンテナンスフリーを実現することができる。

3. おわりに

「MCF コーティング」は、バインダーを用いない100% フッ素樹脂による表面改質に着目した開発商品である。

従来のバインダーを含んだドライ潤滑皮膜やオイルの代替手段としてさまざまな問題を解消する手段と考える。今後、エネルギー損失の低減等、各産業の抱える問題を解消すべく、潤滑剤の研究開発に取り組んでいきたい。

執筆者 Profile

山口慎太郎(やまぐち しんたろう)2008年入社 入社以来、機能性塗料の開発業務に携わる。特に潤滑分野のコーティング剤の開発やコーティング手法の確立に従事。

<『塗布と塗膜』Vol.8 No.2 掲載>