神戸製鋼所、電着塗装性向上等の新工法

神戸製鋼所(本社:兵庫県神戸市、勝川四志彦社長)とパナソニック コネクト(本社:東京都中央区、樋口泰行社長)は、自動車・二輪業種における溶接品質安定化、電着塗装性向上を実現するアーク溶接新工法・新溶接材料の販売および開発協力に関する協業に合意した。

近年、地球環境保全の観点から、世界各国で自動車の排ガス規制の強化が進んでいる。自動車メーカーは燃費の向上やCO2排出削減を実現する方法をさまざまな角度から検討を続けており、その主要な解決策として車体の軽量化に取り組んでいる。鉄鋼メーカー各社はこの要請に応える形で高張力鋼板や亜鉛めっき鋼板を開発し、自動車メーカーもこれらの新しい鋼鈑の採用を拡大している。ところが、高張力鋼板では強度が高い代わりにプレス加工性が難しくなるため、加工精度の問題から板組みのバラツキ(板隙や狙い位置)が大きくなり、溶接工程での品質確保が課題となっている。また、2010年代から塗装を必要とする足回り部品などにおいて、溶接後のビード表面に残存する溶接スラグによる腐食問題がクローズアップされ、溶接スラグ対策の必要性も高まっている状況がある。今回の協業では、両社が共同でこれらの問題を解決する新工法・新溶接材料の普及を目指す。

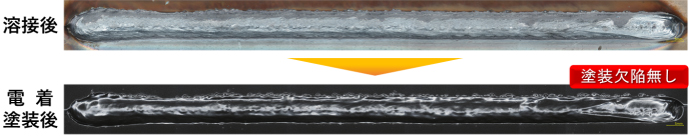

溶接後および電着塗装後のビード外観

新工法において、パナソニック コネクトは、神戸製鋼所の新工法AXELARCプロセスをベースに、自社の新ロボットコントローラーTAWERSへ適用し、保有する薄板溶接に関するノウハウを元にチューニングを施した新型ロボットコントローラーG4のオプションソフト「AXEL‐AWP4」の開発、販売を開始する。

また、神戸製鋼所はこの新工法に最適な新しい溶接ワイヤ「AXELARC? AX‐1AS」、「AXELARC? AX‐1A」の販売を開始する。

なお、神戸製鋼所は2024年11月よりAXELARC?プロセス搭載溶接ロボットシステムと専用溶接ワイヤを建設機械などの中厚板の溶接用途向けに販売開始している。今回の協業により、パナソニック コネクトが自動車・二輪業種の顧客に提案する新商品に同プロセスを採用することになる。

こうしたなか、実現した「AXEL‐AWP4」搭載溶接ロボットシステムは、「AXEL‐AWP4」溶接を実装したWG4コントローラーから構成された溶接ロボットシステムActiveTAWERS4および協業先である神戸製鋼所が新たに開発した「AXELARC? AX‐1AS」/「AXELARC? AX‐1A」ワイヤの組合せにより構成される。世界初(2025年4月25日パナソニック コネクト調べ)の新ワイヤ送給制御の採用により、低電流域から高電流域まで低スパッタはもちろんのこと、炭酸ガスアーク溶接における幅広いビード形状や溶込み形状の適正化、かつ高速溶接、スラグ付着のない滑らかなビード外観等の高品質な溶接を実現し、更なる生産性向上、溶接品質向上に貢献することができる。

主な特長として、①幅広いビード形状/溶込み形状の適正化によるロバスト性向上、②亜鉛めっき鋼板の溶接性向上、③電着塗装性向上があるが、中でも、ワイヤ組成を適正化し、スラグ生成状態を調整した「AXELARC? AX‐1AS」ワイヤにより、炭酸ガスアーク溶接においても塗装剥がれの主要因であるシリコン系スラグがビード表面に付着することなく、溶接できる。したがって、電着塗装性が向上し、また経年変化による塗装剥がれも抑制できる。

なおパナソニック コネクトでは「ディップパルス溶接である「AXEL‐AWP4」溶接は、3つの特長を持ち合わせていることから、高張力鋼板や亜鉛めっき鋼板が使用され、かつ塗装を必要とする比較的板厚のある自動車部品である足回り部品をメインターゲットとし、自動車業界および二輪業界に新たな価値を提供していく」としている。